放熱基板技術情報

多彩な表面処理技術

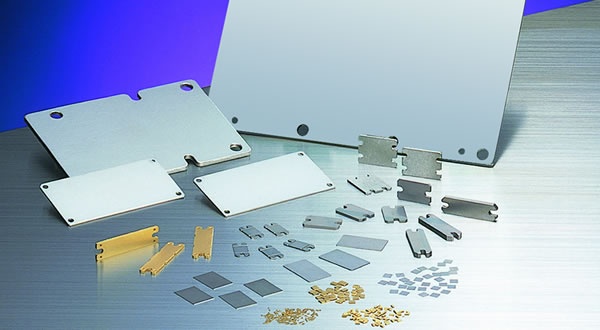

放熱基板に半導体素子やパッケージ部材を接合するためには適切な表面状態が必要です。また厳しい環境下でも、錆や腐食が発生しない信頼性の高い部材にするためには表面状態が非常に重要となります。

アライドマテリアルは様々な表面処理設備を所有していますので、素材や加工を含む一貫工程の中で、めっきやメタライズなどお客様のニーズに合わせた表面処理を実現します。

めっき

-

放熱基板は、半導体の作動により発生する熱を放熱板などに速やかに逃がす必要があり、その接合には、Agロウ、Pbフリーはんだ、Auはんだ、Agナノペーストなどさまざまな方式があります。

その接合に対応するため、当社では電解Niめっきをはじめ、無電解NiーPめっき、電解Auめっきなどのめっき加工が可能です。

また、めっき性の悪いWやMoにも密着性の良いめっきを施し、良い放熱性を保証します。

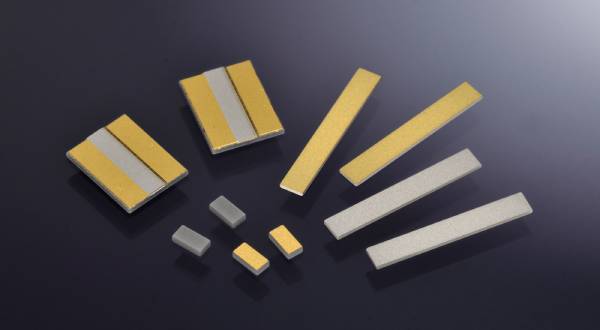

AuSn蒸着

-

独自成膜技術により半導体素子の接合に適したAu/Sn共晶合金のはんだ膜を形成いたします。 ご要望に応じてAuとSnの組成比率を変更し、はんだの接合性を制御することが可能です。

サブマウントに成膜することで、半導体素子接合工程における作業性改善及び歩留の向上が期待できます。

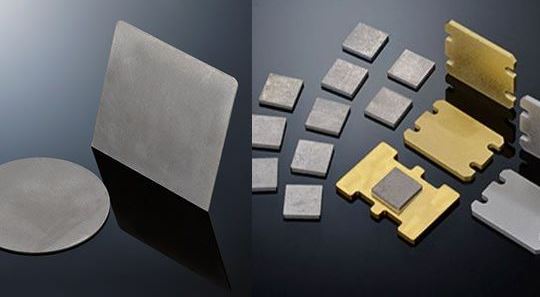

高精度複雑加工技術

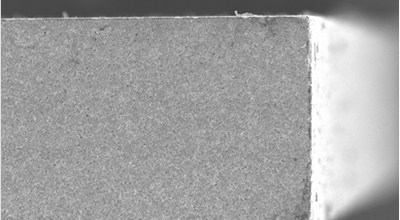

光通信用途に用いられる放熱基板にはミクロン単位の高精度な形状が求められます。また高出力レーザー用サブマウントはシャープエッジ形状が必要です。

アライドマテリアルは、マシニングセンタや放電加工機などの機械加工装置を多数所有していますので、自社で様々な形状の高精度加工に対応可能です。

高精度マシニング加工

-

最新鋭の設備と材料特性を熟知した技術者によって、複雑な形状を「ミクロン単位」の精密な加工精度で提供いたします。

多くの保有設備により、少量から大量生産においても短納期対応が可能です。

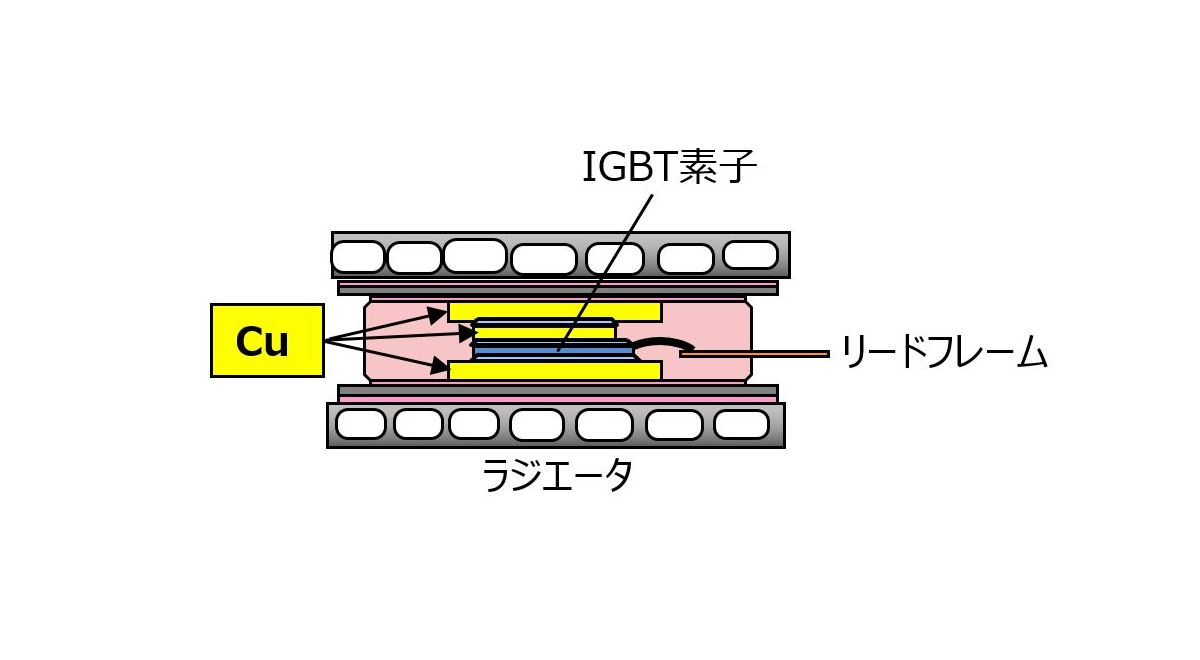

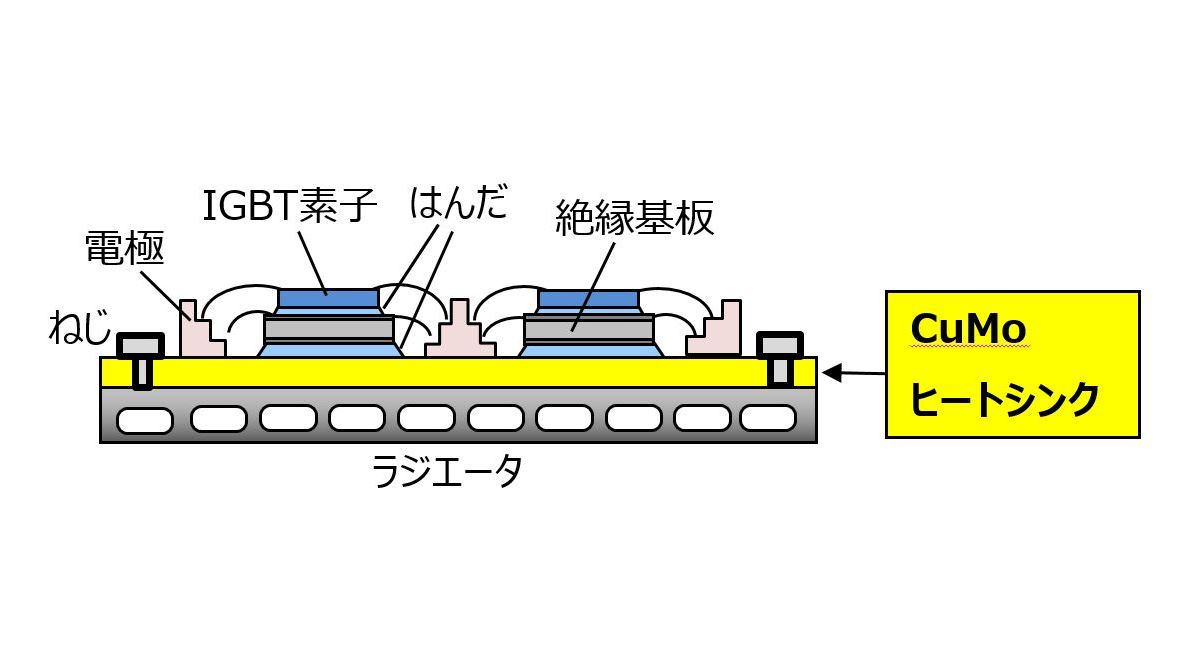

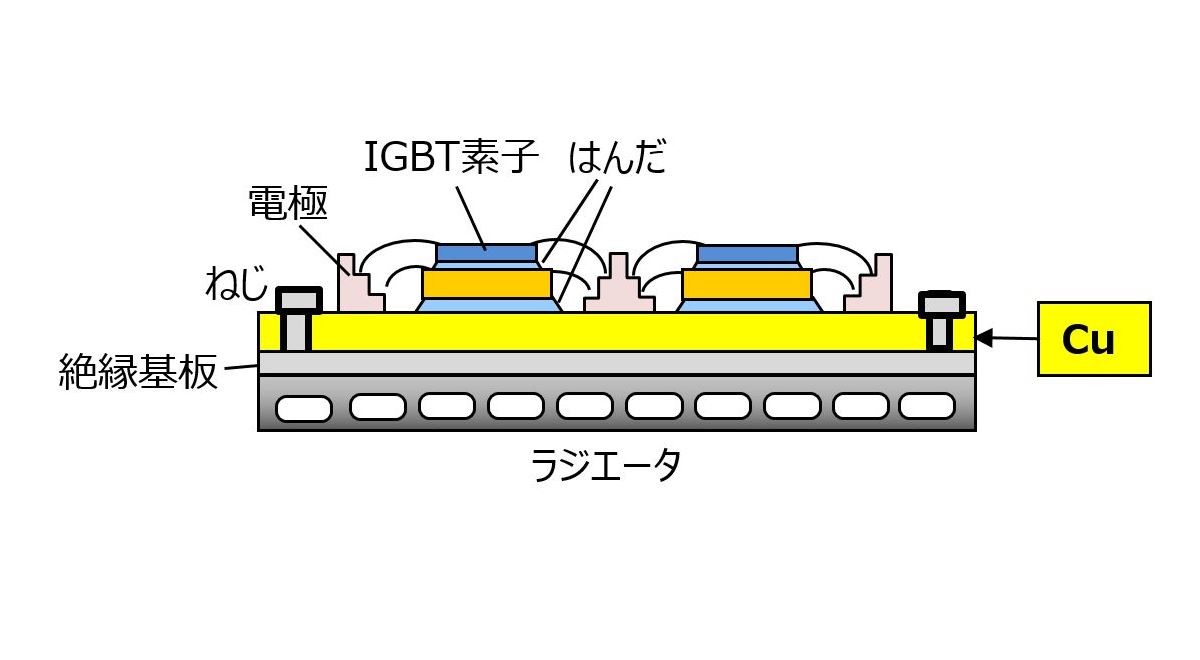

電気自動車、ハイブリッド自動車用放熱基板

インバータモジュールは、ハイブリッド車ではバッテリで貯めた直流電気を交流電気に変え、モーターを回して走行を補助するとともに減速時には逆にモーターで発電した交流電気を直流電気に変えてバッテリに充電する働きをしています。電気自動車でも、エンジンでの発電こそ行わないが、同様のインバータモジュールを持っています。インバータはIGBT(Insulated Gate Bipolar Transistor、絶縁ゲート型バイポーラトランジスタ)と呼ばれる半導体素子を用いるのが一般的です。エンジンルームなどの過酷な環境下で安定的作動するためには放熱と熱ストレスの低減が重要となるため、放熱基板が使われています。

大型放熱基板にはCu-Mo(PCM35、CPC232)が広く用いられています。

Cu-Moは延性があるため、コストに優れた圧延やプレス加工を行うことができます。予め反りを与えることにより、最終形状の反りを抑えることが可能です。また、Moの使用量を抑えることも可能となります。

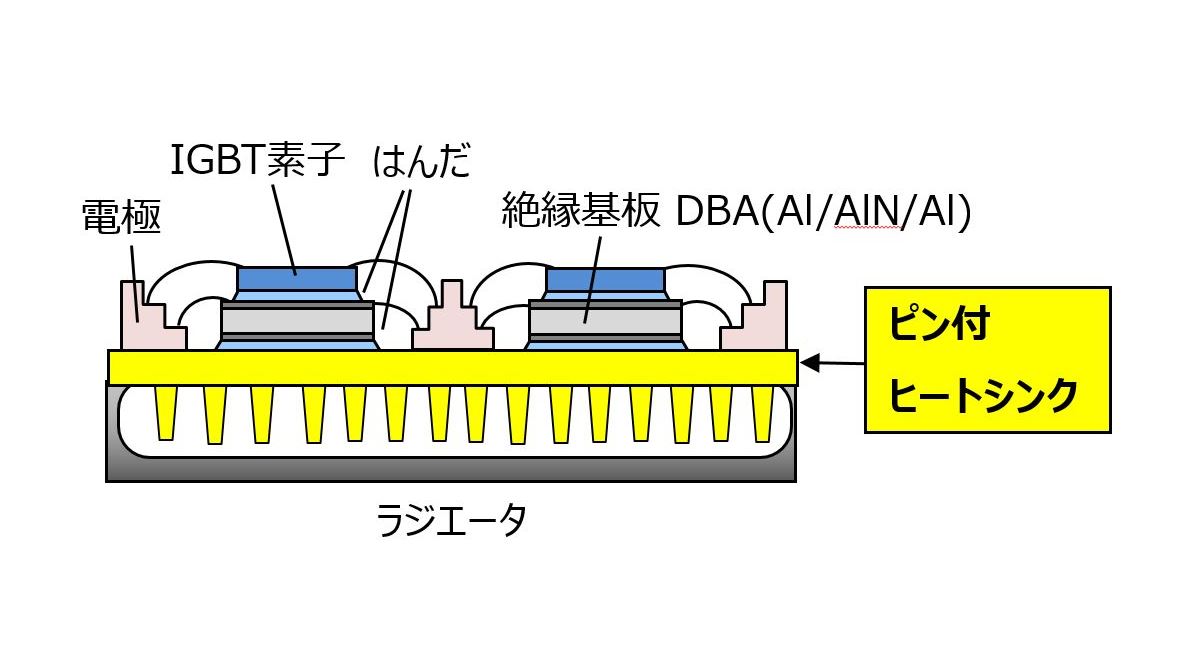

小型放熱基板や両面放熱方式には圧延により薄板が安価に製造可能なMo、Cu-Mo(PCM30、RCM60)が広く用いられています。Moは半導体素子(Si、GaN、SiC)に熱膨張が近く、半導体素子への熱ストレスを低減するために広く用いられています。PCM30は半導体素子と金属(Cu、Al)の中間の熱膨張率のため、優れた応力緩衝能力を有します。RCM60は熱伝導率が高く、放熱性を重視した設計が可能です。

片面放熱方式(大型放熱基板)

-

上からIGBT素子、絶縁基板の順に接合され、その下に大型のCu-Mo放熱基板を配置、その下にラジエータと呼ばれる水冷の冷却器が設置されています。大型放熱基板にグリースを塗ってねじ止めすることでラジエータと密着し、熱が効率的に放散されます。この方式の最大のメリットは組み立てと交換が容易に出来ることです。

片面放熱方式(ピン付き大型放熱基板)

-

放熱性をより向上させるために最下面の放熱板にピンを直付けし、水冷のラジエータに組み込む方式です。この方式は大型Cu-Moにピンを付けたピン付きCu-Moを使用しています。

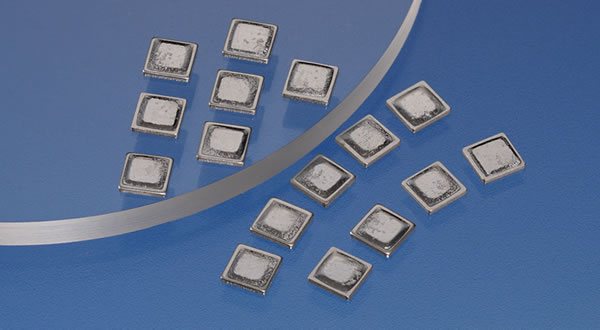

片面放熱方式(小型放熱基板)

-

大型のCu-Moではなく、チップ直下にCu-Moを使用し、放熱と熱ストレスの低減を確実に担保する方式です。

次世代放熱基板開発

日々開発が進む半導体が設計性能を発揮するためには、より高性能な放熱基板が不可欠です。アライドマテリアルは、お客様の要求を一つ一つ汲み上げ、新たな放熱基板の開発に日夜取り組んでいます。

電鉄IGBT用 MAGSIC®(マグシック®)Mg-SiC複合材料

-

当社独自の成形・溶浸技術を用いてMgインゴットとSiC粉末から製造するMAGSICは大型量産品に適しています。標準品は、熱膨張7.0ppm、熱伝導230W/(m・K)です。

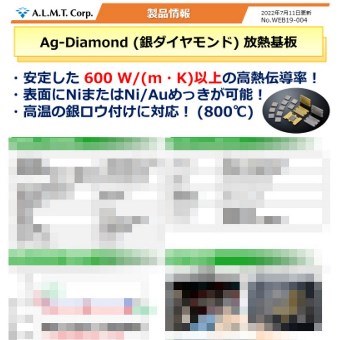

Ag-Diamond

-

AgはCuよりも熱伝導率が高く、金属のなかで最も熱伝導率の高い材料です。このAgとダイヤモンド粉末を当社独自技術で合金化し、600W/(m・K)以上の熱伝導率を有する新しい放熱基板が完成しました。

携帯基地局用放熱基板(CPC®)

『SEIテクニカルレビュー』掲載 技術データ

※SEIテクニカルレビューは、住友電工グループの技術内容を解説した技術論文誌です。

-

「ヒートシンク製品の歴史と今後の展開」

2016年 第188号

-

「電鉄車輌用パワーモジュール向け新規放熱板」

2014年 第184号

技術資料ダウンロード

下記リンクから技術資料をダウンロードできます

※ダウンロードには会員登録が必要です

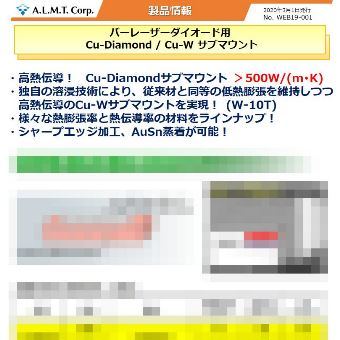

バーレーザーダイオード用

Cu-Diamond / Cu-W サブマウント

Cu-Diamond は、化合物半導体に近い熱膨張係数、かつ銅以上の熱伝導率(>500 W/m・K)を有しています。Cu-W は、銅の高熱伝導特性とタングステンの低熱膨張特性を兼ね備え、周辺材料に合わせて線膨張係数を調整可能です。

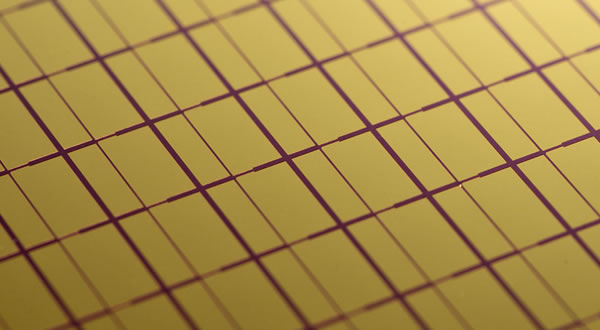

ウエハーボンディング用支持基板

(純Mo、Cu-Mo 合金、Cu-W 合金)

Moは半導体素子(Si、GaN、SiC)に近い熱膨張率を有し、半導体素子への熱ストレスを低減することができます。Cu-WとCu-Moは、高熱伝導金属の銅と低熱膨張金属のタングステン、あるいはモリブデンとの複合材料で、周辺材料に合わせて線膨張係数を調整できます。

Ag-Diamond (銀ダイヤモンド)

放熱基板

熱伝導率が金属元素で最高の銀と、地上の物質で最高のダイヤモンド。独自技術で複合化し、600 W/(m・K)以上の熱伝導率を有す放熱基板です。航空・宇宙向けの高出力デバイスに最適です。

CPC放熱基板

(Cu, Cu-Mo, Cu 複合材)

Cu-Moの上下を純銅で挟んだ3層構造の放熱基板です。Cu-Mo材の組成とCuとの積層比率を調整することで、熱伝導率と線膨張係数が可変となります。さらに、表面がCuで初期の熱放散に優れ、量産が可能です。

MAGSIC® (マグシック®)

放熱基板

標準は熱膨張 7.0ppm、熱伝導 230W/(m・K) の軽量、低熱膨張、高熱伝導放熱基板です。MgとSiCの組成比率を変え、熱膨張のカスタマイズも可能です。反り付け形状のばらつきが少なく、ヒートサイクル試験後も反り形状が安定して保持されます。