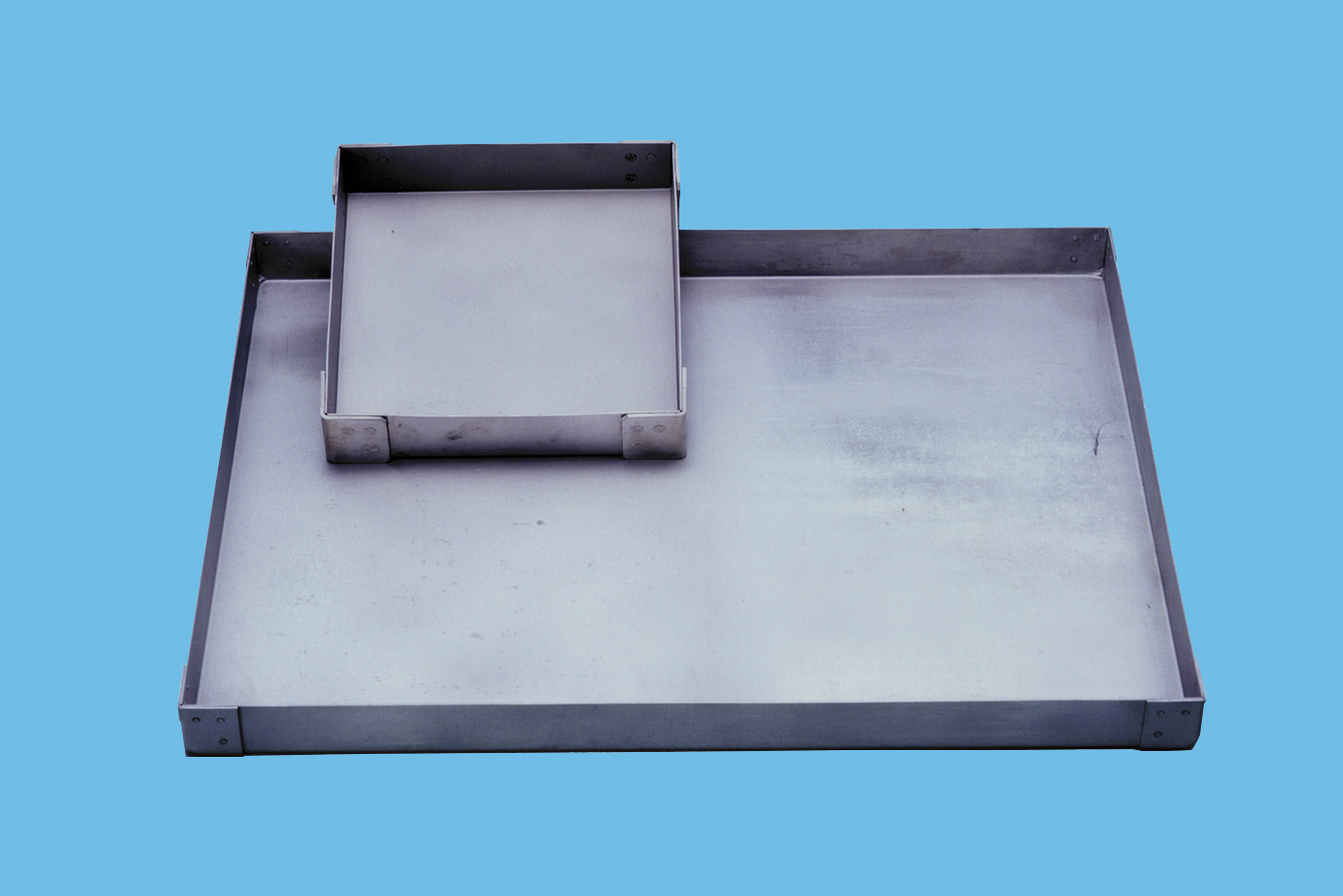

穴あけ曲げ加工品

最新の加工技術による高精度加工でお応えします

自社設備により、穴あけや曲げ加工、カシメなどを伴うタングステン・モリブデン製品も高精度でご提供可能です。ご要求寸法、加工、仕上方法などご所望の仕様や用途を以下問い合わせリンクから弊社へお申しつけください。試作用少量製作のご要求にもお応えします。

| 用 途 |

半導体製造装置用構造部材、高温炉用トレイ など |

|---|

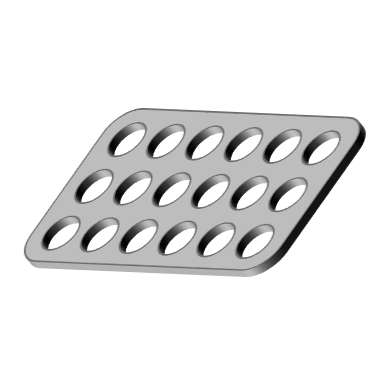

加工形状例

| 多孔形状 | トレイ形状 | 板曲げ形状 | 線・棒曲げ形状 |

|---|---|---|---|

|

|

|

|

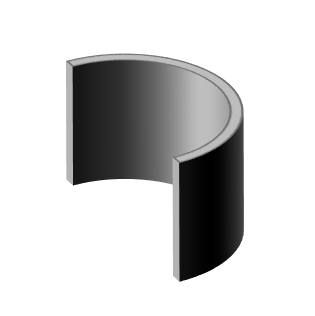

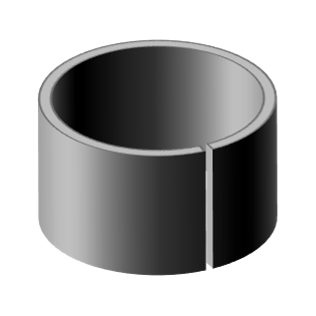

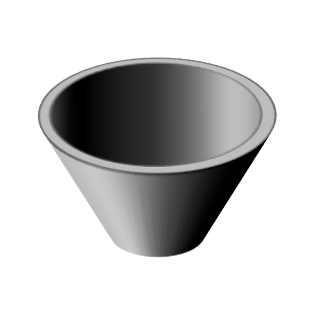

| 湾曲板形状 | 筒・コップ形状 | テーパ形状 |

|---|---|---|

|

|

|

タングステン線・棒 品種選定ガイド

スクロールで表全体をご覧いただけます。

| 品種 | 用途 | ノンサグ性 | 耐震性 | 加工性 | 放電性 | 耐放電消耗 | 耐摩耗性 | 耐食性(VM) |

|---|---|---|---|---|---|---|---|---|

| AW | ハロゲンランプ用フィラメント(細線用)、グリッド、サポート、ヒータ、帯電ワイヤ | ◎ | ○ | ○ | △ | ○ | ○ | △ |

| AX | 超高温ハロゲンランプ用フィラメント(太中線用) | ◎ | ◎ | ◎ | △ | ○ | ○ | △ |

| EX | 真空蒸着、高温炉用ヒータ、プリンタ用印字ワイヤ、サポート、放電電極、プローブピン | ○ | ○ | ◎ | △ | ◎ | ◎ | ◎ |

| DW | 電極、帯電ワイヤ熱電子放出用フィラメント | ○ | ◎ | ◎ | ◎ | ◎ | ○ | △ |

| CY (PFW) |

構造用、炉用ヒータ | △ | △ | ◎ | △ | △ | ○ | ◎ |

| EP | 放電電極、構造材、圧接電極 | ○ | △ | ◎ | △ | ◎ | ◎ | △ |

| KT | 放電電極、構造材 | ○ | △ | ◎ | △ | ◎ | ◎ | △ |

| 4N-W 5N-W |

電極、ヒータ | △ | △ | ◎ | △ | ○ | ◎ | ○ |

| LW | 構造材、放電電極 | ○ | ◎ | ◎ | ○ | ○ | ○ | △ |

タングステン線の標準仕様

スクロールで表全体をご覧いただけます。

| 直径の範囲 (mm) 以上 ~ 未満 |

品種名 | 仕上げ | 許容差 直径 (mm) |

許容差 MG (%) |

|||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| AW | AX CY |

EX | DW | 4N-W 5N-W |

黒皮 D |

化学処理 CC |

電解 EP |

直線 SC |

|||

| 0.03~0.14 | ● | ● | ● | ● | ● | ±0.005 | ±2 | ||||

| 0.14~0.40 | ● | ● | ● | ● | ● | ● | ● | ±0.005 | ±2 | ||

| 0.40~0.50 | ● | ● | ● | ● | ● | ● | ● | ±0.01 | ±2 | ||

| 0.50~0.60 | ● | ● | ● | ● | ● | ● | ● | ±0.02 | |||

| 0.60~0.80 | ● | ● | ● | ● | ● | ● | ● | ● | ±0.03 | ||

| 0.80~1.0 | ● | ● | ● | ● | ● | ● | ±0.03 | ||||

| 1.0~1.2 | ● | ● | ● | ● | ±0.04 | ||||||

| 1.2~1.5 | ● | ● | ±0.04 | ||||||||

タングステン棒の標準仕様

スクロールで表全体をご覧いただけます。

| 直径の範囲 (mm) 以上 ~ 未満 |

品種名 | 仕上げ | 許容差 直径 (mm) |

仕上げ 研磨 ※1 |

仕上げ研磨 許容差 直径 (mm) |

||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AW | AX | EX | CY PFW |

4N-W 5N-W |

EP KT |

LW | 黒皮 D, S |

電解 EP |

化学処理 CC |

||||

| ~0.15 | ● | ● | ● | ±0.005 | |||||||||

| 0.15~0.20 | ● | ● | ● | ±0.005 | |||||||||

| 0.20~0.40 | ● | ● | ● | ● | ● | ● | ±0.005 | ||||||

| 0.40~0.50 | ● | ● | ● | ● | ● | ● | ±0.01 | ||||||

| 0.50~0.60 | ● | ● | ● | ● | ● | ● | ±0.02 | ||||||

| 0.60~0.80 | ● | ● | ● | ● | ● | ● | ● | ±0.03 | |||||

| 0.80~1.0 | ● | ● | ● | ● | ● | ● | ±0.03 | ● | ±0.03 | ||||

| 1.0~1.3 | ● | ● | ● | ● | ● | ±0.03 | ● | ±0.03 | |||||

| 1.3~3.0 | ● | ● | ● | ● | ● | ±0.05 | ● | ±0.03 | |||||

| 3.0~5.0 | ● | ● | ● | ● | ● | ● | ±0.15 | ● | ±0.03 | ||||

| 5.0~6.4 | ● | ● | ● | ● | ● | ● | ±0.2 | ● | ±0.05 | ||||

| 6.4~8.6 | ● | ● | ● | ● | ● | ● | ±0.25 | ● | ±0.1 | ||||

| 8.6~12.0 | ● | ● | ● | ● | ● | ±0.3 | ● | ±0.1 | |||||

| 12.0~15.0 | ● | ● | ● | ● | ● | ±0.4 | ● | ±0.1 | |||||

| 15.0~18.0 | ● | ● | ● | ● | ● | ● | ±0.5 | ● | ±0.15 | ||||

| 18.0~(40.0) | ● | ● | ● | ● | ● | ±1.0 | ● | ±0.2 | |||||

※1 仕上げ研磨: 直径D30mm未満はセンターレス研磨、D30mm以上は切削ベルター研磨

タングステン棒 長さの製作範囲と標準許容差

スクロールで表全体をご覧いただけます。

| 径 (mm) | 標準長さ(許容差)mm | 最大長さ(許容差)mm |

|---|---|---|

| 5 | 1,000 (+10/0) | 11,000 (±50) |

| 6 | 1,000 (+10/0) | 7,500 (±50) |

| 8 | 1,100 (+10/0) | 4,000 (±50) |

| 11 | 1,000 (+10/0) | 3,000 (±50) |

| 16 | 1,200 (+10/0) | 1,500 (±50) |

| 21 | 1,100 (+10/0) | 1,500 (+10/0) |

| 25 | 850 (+5/0) | 1,500 (+10/0) |

| 31 | 700 (+5/0) | 1,400 (+10/0) |

| 36 | 500 (+5/0) | 1,000 (+10/0) |

| 41 | 400 (+4/0) | 800 (+5/0) |

| 45 | 300 (+4/0) | 600 (+5/0) |

| 50 | 230 (+3/0) | 450 (+4/0) |

上記以外の寸法はご相談ください

タングステン線・棒の純度

| 品種 | 純度(%) |

|---|---|

| AW, AX, EX, CY, EP, KT | 99.95以上 |

| DW | 99.20以上 |

| LW | 97.00以上 |

| 4N-W | 99.99以上 |

| 5N-W | 99.999以上 |

タングステン板 品種選定ガイド

スクロールで表全体をご覧いただけます。

| 品種 | 用途 | 種類 | 切削性 | 曲げ加工性 | 耐衝撃性 | スパッター性 | 密度 |

|---|---|---|---|---|---|---|---|

| 3N-W | 焼成用敷板、ボート、ヒータ、リフレクター、ヒートシンク材、ウエイト、スペーサ、各種治工具 | 圧延加工品 | ◎ | ◎ | ○ | ◎ | ◎ |

| 4N-W | スパッタリングターゲット材、ホットプレス用金型 | 圧延加工品 | ◎ | ◎ | ○ | ◎ | ◎ |

| 5N-W | スパッタリングターゲット材 | 圧延加工品 | ◎ | ◎ | ○ | ◎ | ◎ |

タングステン板の種類

| 品種 | 純度(%) |

|---|---|

| 3N-W(一般材) | 99.95以上 |

| 4N-W(高純度材) | 99.99以上 |

| 5N-W(超高純度材) | 99.999以上 |

| 種類 | 密度(g/cm3) | 相対密度(%) |

|---|---|---|

| 圧延加工品 | 18.6~19.3 | 96.3~100.0 |

タングステン板の製作可能範囲

スクロールで表全体をご覧いただけます。

| 厚み(mm) 以上 ~ 未満 |

仕上げ面 | 寸法(mm) | 許容差 幅・長さ (mm) |

||||||

|---|---|---|---|---|---|---|---|---|---|

| 圧延 | 鏡面 | CC | 切削 | 研磨 | ホーニング | 最大幅 | 最大長さ | ||

| 0.4~0.5 | ● | ● | ● | ● | 100 | 500 | ー | ||

| 0.5~1.0 | ● | ● | ● | ● | 300 | 500 | ー | ||

| 1.0~1.5 | ● | ● | ● | ● | ● | 300 | 500 | ±2.0 | |

| 1.5~3.0 | ● | ● | ● | ● | ● | 300 | 500 | ±3.0 | |

| 3.0~5.0 | ● | ● | ● | ● | ● | 500 | 2,000 | ±3.0 | |

| 5.0~11.0 | ● | ● | ● | ● | ● | 500 | 1,000 | ±3.0 | |

※ 上記以外の寸法はお問い合わせください

モリブデン線・棒 品種選定ガイド

スクロールで表全体をご覧いただけます。

| 品種 | 用途 | ノンサグ性 | 耐衝撃性・耐震性 | 加工性 | 耐摩耗性 |

|---|---|---|---|---|---|

| MOP | 構造用、ヒータ、ボルト、ナット | △ | ○ | ◎ | ◎ |

| MOS | グリッド、マンドレル、アンカー | ○ | ○ | ◎ | ○ |

| TT-TEMⓇ | サポート、ヒータ、ボルト、ナット、X線管陽極支持軸 | ◎ | ◎ | ◎ | ○ |

| TZM | 鍛造工具、炉部材 | ○ | ◎ | ◎ | ◎ |

モリブデン線の標準仕様

スクロールで表全体をご覧いただけます。

| 直径の範囲 (mm) 以上 ~ 未満 |

品種 | 仕上げ | 許容差 直径 (mm) |

許容差 MG (%) |

||||

|---|---|---|---|---|---|---|---|---|

| MOP | MOS | TT-TEMⓇ | 黒皮 D |

熱処理 A |

電解 EP |

|||

| 0.02~0.18 | ● | ● | ● | ● | ±0.005 | ±3 | ||

| 0.18~0.20 | ● | ● | ● | ● | ● | ● | ±0.005 | ±3 |

| 0.20~0.40 | ● | ● | ● | ● | ● | ● | ±0.005 | ±2 |

| 0.40~0.50 | ● | ● | ● | ● | ● | ● | ±0.01 | ±2 |

| 0.50~0.60 | ● | ● | ● | ● | ● | ● | ±0.02 | |

| 0.60~0.80 | ● | ● | ● | ● | ● | ● | ±0.03 | |

| 0.80~1.0 | ● | ● | ● | ● | ● | ● | ±0.03 | |

| 1.0~1.5 | ● | ● | ● | ● | ● | ● | ±0.04 | |

| 1.5~2.0 | ● | ● | ● | ● | ● | ±0.05 | ||

| 2.0~3.0 | ● | ● | ● | ● | ● | ±0.05 | ||

| 3.0~4.0 | ● | ● | ● | ● | ±0.05 | |||

モリブデン棒の標準仕様

スクロールで表全体をご覧いただけます。

| 直径の範囲 (mm) 以上 ~ 未満 |

品種 | 仕上げ | 許容差 直径 (mm) |

仕上げ研磨 ※1 |

仕上げ研磨 許容差 直径(mm) |

|||||

|---|---|---|---|---|---|---|---|---|---|---|

| MOP | MOS | TT-TEMⓇ | TZM | 黒皮 D,S |

電解 EP |

酸洗 CC |

||||

| 0.02~0.20 | ● | ● | ● | ±0.005 | ||||||

| 0.20~0.40 | ● | ● | ● | ● | ● | ±0.005 | ||||

| 0.40~0.50 | ● | ● | ● | ● | ● | ±0.01 | ||||

| 0.50~0.60 | ● | ● | ● | ● | ● | ±0.02 | ||||

| 0.60~0.80 | ● | ● | ● | ● | ● | ±0.03 | ||||

| 0.80~1.0 | ● | ● | ● | ● | ● | ±0.03 | ● | |||

| 1.0~1.5 | ● | ● | ● | ● | ● | ±0.05 | ● | ±0.02 | ||

| 1.5~2.0 | ● | ● | ● | ● | ● | ±0.05 | ● | ±0.02 | ||

| 2.0~3.0 | ● | ● | ● | ● | ● | ±0.05 | ● | ±0.03 | ||

| 3.0~4.0 | ● | ● | ● | ● | ● | ±0.15 | ● | ±0.03 | ||

| 4.0~4.6 | ● | ● | ● | ● | ● | ±0.15 | ● | ±0.03 | ||

| 4.6~5.0 | ● | ● | ● | ● | ±0.15 | ● | ±0.03 | |||

| 5.0~6.4 | ● | ● | ● | ● | ±0.2 | ● | ±0.05 | |||

| 6.4~8.6 | ● | ● | ● | ● | ±0.25 | ● | ±0.05 | |||

| 8.6~12.0 | ● | ● | ● | ±0.3 | ● | ±0.05 | ||||

| 12.0~15.0 | ● | ● | ● | ±0.4 | ● | ±0.1 | ||||

| 15.0~22.0 | ● | ● | ● | ±0.5 | ● | ±0.15 | ||||

| 22.0~26.0 | ● | ● | ● | ● | ±0.6 | ● | ±0.15 | |||

| 26.0~28.0 | ● | ● | ● | ● | ±0.7 | ● | ±0.2 | |||

| 28.0~50.0 | ● | ● | ● | ● | ±1.0 | ● | ±0.2 | |||

※1 仕上げ研磨: 直径D30mm未満はセンターレス研磨、D30mm以上は切削ベルター研磨

※2 直径50mm以上の製品に関しては、お問い合わせください。

モリブデン線・棒の純度

| 品種 | 純度(%) |

|---|---|

| MOP、MOS | 99.95以上 |

| TT-TEMⓇ、TZM | 99.00以上 |

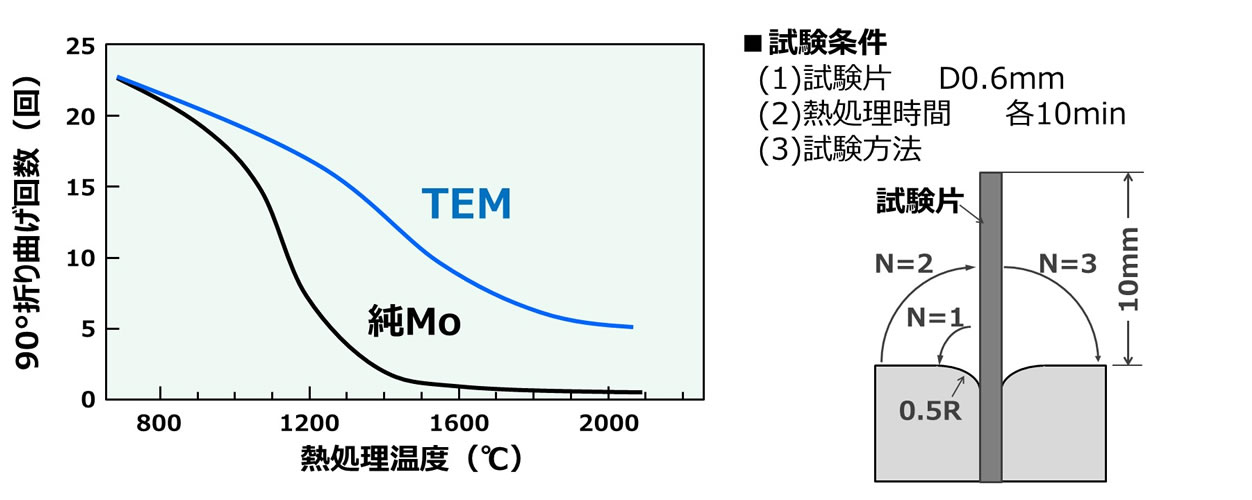

TT-TEM棒の折り曲げ性

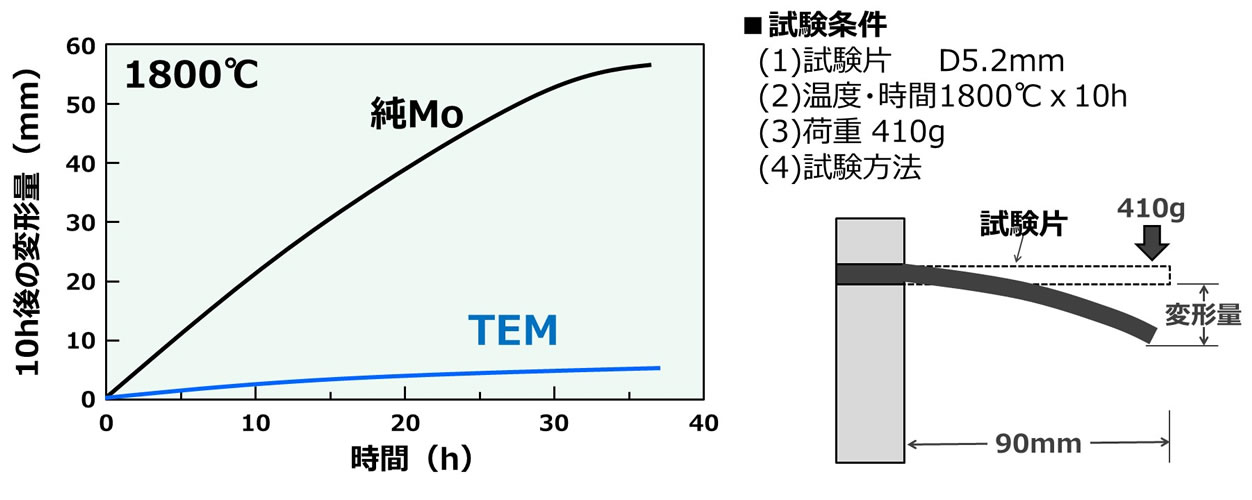

TT-TEM棒の優れた高温耐変形性とヒータ使用例

モリブデン板 品種選定ガイド

スクロールで表全体をご覧いただけます。

| 品種 | 用途 | 種類 | 高温耐変形性 | 耐衝撃性 | 曲げ加工性 | 絞り加工性 | 切削性 |

|---|---|---|---|---|---|---|---|

| MOP | ヒートシンク材、蒸着用ボート、電子管、炉部材、るつぼ | 標準品 | △ | ○ | ○ | ○ | ◎ |

| 深絞り用素材、蒸着用ボート | クロス圧延品 | △ | ○ | ◎ | ◎ | ◎ | |

| TT-TEMⓇ | リフレクター | 標準品 | ○ | ◎ | ○ | ○ | ○ |

| TT-DMBⓇ | 焼成用敷板 溶着防止用敷板 台板 ボート |

酸洗/切削/研磨面 ホーニング面 コーティング面 |

◎ | △ | △ | △ | ○ |

| TT-TEMⓇ-B | ◎ | ○ | ◎ | ○ | △ | ||

| TT-TEMⓇ | 酸洗/切削/研磨面 | ○ | ◎ | ○ | △ | ○ | |

| TZM | ○ | ◎ | ○ | △ | ○ |

モリブデン板の製作可能範囲

スクロールで表全体をご覧いただけます。

| 品種名 | 厚み (mm) 以上 ~ 未満 |

仕上げ面 | サイズ (mm) | |||

|---|---|---|---|---|---|---|

| 鏡面 | 酸洗面 | ホーニング面 | 最大幅 | 最大長さ | ||

| MOP | 0.015~0.1 ※2 | ● | 110 | 500 | ||

| 0.1~0.15 ※2 | ● | 350 | 1,000 | |||

| 0.15~0.2 ※2 | ● | ● | 350 | 1,000 | ||

| 0.2~3.0 ※2 | ● | ● | 600 | 2,000 | ||

| 3.0~25.0 | ● | 600 (1,000) | 1,000 (3,000) | |||

| TT-TEMⓇ ※1 | 0.2~3.0 | ● | ● | 600 | 2,000 | |

| 3.0~25.0 | ● | 600 (1,000) | 1,000 (3,000) | |||

| TT-TEMⓇ-B ※1 | 0.5~1.5 | ● | ● | ● | 300 | 600 |

| 1.5~3.0 | ● | ● | ● | 500 | 600 | |

| 3.0~7.0 | ● | ● | 600 | 600 | ||

| TT-DMBⓇ | 1.5~3.0 | ● | ● | ● | 500 | 600 |

| 3.0~15.0 | ● | ● | 600 | 600 | ||

| TZM | 1.0~35.0 | ● | ● | ● | 600 | 1,000 |

※1:高温使用時の変形防止のために組織制御した製品

※2:絞り加工性を向上した製品も対応可能

※3:( )内の数値は圧延材での最大サイズ

上記以外の寸法はお問い合わせください

モリブデン板のクロス圧延品標準仕様

スクロールで表全体をご覧いただけます。

| 板厚 一般許容差±10% (mm) |

品種 | 仕上げ面 | 寸法(mm) | |

|---|---|---|---|---|

| MOP | 鏡面 | 最大幅 | 最大長さ | |

| 0.10~1.00 | ● | ● | 300 | 1,000 |

※深絞り性に優れるクロス圧延仕上も承っております。必要に応じてお申し付けください。

板厚さの許容差は、仕上げにより変わることがあります。

セラミックスコートモリブデン板

従来の厚く熱効率の悪い陶板などに替えて、溶着防止・反応防止機能を備え、さらに厚みを約1/5以下にしたセラミックスコートを施したモリブデン板を使用することで、炉の操業効率が飛躍的に向上します。

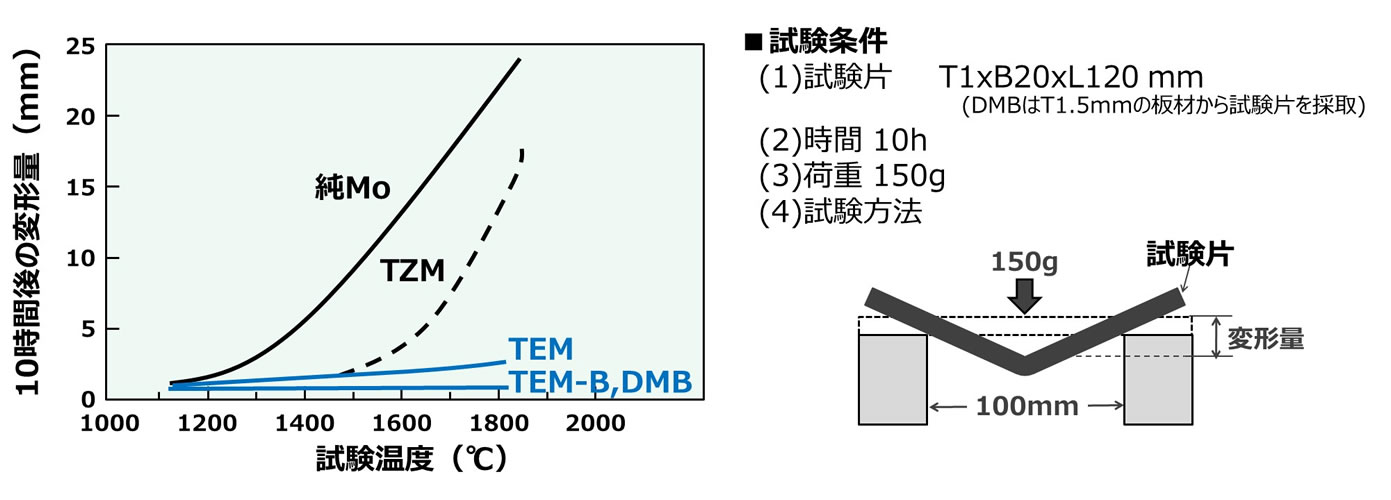

各種モリブデン板の高温耐変形性

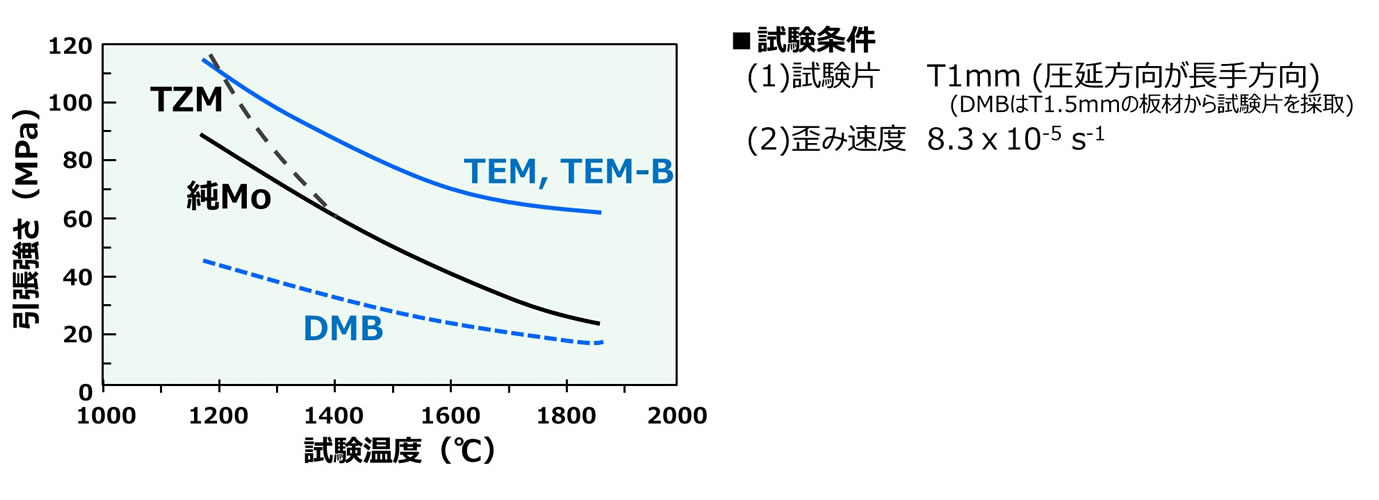

高温(1,800℃)使用後の各種モリブデン板の高温強度

- タングステン技術情報

- モリブデン技術情報