ダイヤモンド・CBN工具のトラブルシューティング

ダイヤモンド・CBN 研削ホイール

研削加工のトラブルシューティング

レジン・メタル・ビトリファイドボンドホイールの場合

スクロールで表全体をご覧いただけます。

| 現 象 | 考えられる要因 | 対 策 |

|---|---|---|

| 表面粗さが粗い | 粒度が粗い | 粒度を細かくする |

| ホイールの振れ | 振れを確認し、ツルーイング・ドレッシングを行う | |

| 機械の振動 | ホイールの振れとバランスを確認 | |

| ドレッシング量が不足 | ドレッシング量を増やし定期的に行う | |

| 研削液の供給量と劣化 | 供給量を増やす 研削液の劣化状態を確認し液又はフィルター交換 |

|

| 研削焼け | ドレッシング量が不足 | ドレッシング量を増やし定期的に行う |

| 研削条件が不適切 | ホイールの切り込み量・切り込み速度を小さくする ホイール周速度を下げる |

|

| 研削液供給量不足 | 供給量を増やす又は供給圧力を上げる 供給位置を確認する |

|

| ホイール仕様が不適切 | ホイール仕様を変更する ・粒度を粗くする ・集中度を下げる |

|

| ホイールの砥面を確認し、目つぶれが多い場合はボンドを軟らかくする | ||

| 送りマーク | ホイールの振れ | 振れを確認し、ツルーイング・ドレッシングを行う |

| 機械が振動 | ホイールの振れとバランスを確認 | |

| ホイール仕様が不適切 | ホイールの砥面を確認して粒度、ボンドを変更する ・砥面に目づまりが多い場合 → 粒度を粗くする ・砥面に目こぼれが多い場合 → ボンドを硬くする |

電着ホイールの場合

スクロールで表全体をご覧いただけます。

| 現 象 | 考えられる要因 | 対 策 |

|---|---|---|

| 表面粗さが粗い | 粒度が粗い | 粒度を細かくする |

| ホイールの振れ | ホイールの取り付けを再度行い振れを調整する | |

| 機械が振動 | ホイールの振れとバランスを確認し調整する | |

| 研削条件が不適切 | ホイール周速度を上げるスパークアウト時間を延長する | |

| 研削液の供給量と劣化 | 供給量を増やす 研削液の劣化状態を確認し液又はフィルター交換 |

|

| 研削焼け | 研削条件が不適切 | ホイールの切り込み量・切り込み速度を小さくする |

| ホイールの仕様不適切 | 粒度を粗くする | |

| 研削液供給量不足 | 供給量を増やす又は供給圧力を上げる 供給位置を確認する |

|

| 送りマーク | ホイールの振れ | ホイールの取り付けを再度行い振れを調整する |

| 機械が振動 | ホイールの振れとバランスを確認 |

トラブルが発生した場合の主な砥面状態

スクロールで表全体をご覧いただけます。

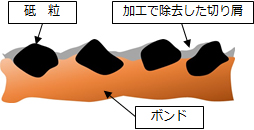

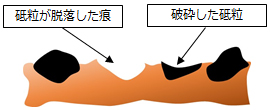

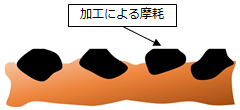

| 砥面状態 | 砥面状態模式図 | |

|---|---|---|

| 目づまり | 砥面に切り屑がつまり、砥粒の突出量が無くなったり砥粒切れ刃に切り屑が付着した状態 |

|

| 目こぼれ | 砥粒が破砕や脱落により、ボンドから抜け落ちた状態 |

|

| 目つぶれ | 鋭利であった切れ刃が摩耗により、平坦化し切れ刃が鈍化した状態 |

|

ダイヤモンド・CBN 切削工具

切削加工のトラブルシューティング

単結晶ダイヤモンドバイトの場合

スクロールで表全体をご覧いただけます。

| 現 象 | 考えられる要因 | 対 策 |

|---|---|---|

| 面粗さが悪い | 加工痕が目立つ | 送りを下げる |

| 刃先に溶着が発生 | 切削油剤(水溶性)の濃度を高くする | |

| 機械が振動している | 機械の振動を抑える 動バランスをとる |

|

| 異常な加工痕がある | 工具セッティングを再確認する | |

| バリが発生する | 背分力が被削材や機械剛性に対して大きい | 切り込み、送りを小さくする コーナー半径を小さくする |

| ビビリが発生する | 主分力が被削材や機械剛性に対して大きい | 工具の突出量を小さくする 切削速度、切り込み、送りを小さくする コーナー半径を小さくする |

| 虹面になる | 切れ刃の微小チッピングにより小さな筋が被削材に発生して光が干渉している | 送りを小さくする 再研磨する 取り代を小さくする(予防) 取り扱い時に切れ刃 刃先に触らない(予防) |

| 白濁した傷がある | 切り屑が切れ刃に溶着してワークをひっかく | 切削油剤が刃先に供給されているか確認する 切削油剤(水溶性)の濃度を高くする |

| 切り屑が被削材に当たっている | エアーミストで切り屑を飛ばす バキュームで切り屑を吸引する |

|

| 鋭く不規則な傷がある | 切り屑が被削材に当たっている | エアーミストで飛ばす バキュームで吸引する 切削油剤(水溶性)の濃度を高くする |

| 鋭く規則的な傷がある | 切れ刃では無い部分(チッピングを含む)が接触している | セッティングを確認する 逃げ面の干渉を確認する 再研磨する |

PCDリーマの場合

スクロールで表全体をご覧いただけます。

| 現 象 | 考えられる要因 | 対 策 |

|---|---|---|

| 加工径が小さい | スプリングバックが大きい | 送りを下げる 下穴を大きくして取り代を小さくする |

| 真円度がわるい | 横穴がある場合、横穴は後から加工する 下穴ドリルと同じ工程でリーマ仕上げする 回転数を下げる |

|

| 加工径が大きい | 実機上の工具の振れ | 実機上の刃振れを0.01mm未満でセットする |

| 拘束力が弱い | 回転数を下げ、送りを上げる 下穴を小さくして取り代を大きくする |

|

| 入り口部の加工径が大きい | リーマが振れている | 実機上の刃振れを0.01mm未満でセットする 進入時の送り速度を下げる |

| 進入時にリーマが踊る | 進入時に断続切削にならないよう工程変更する 回転数を下げる ガイド部先端と切れ刃の軸方向距離を短くする ホルダーからの突出長さを短くする |

|

| 入り口部に鋭い傷がある | 切れ刃以外の部分が接触 | 進入時の送り速度を下げる 実機上の刃振れを0.01mm未満でセットする |

| 黒い縦筋が発生する | 外周側の抵抗が大きいビビリ | 回転数を下げる 切削油を濃くする、もしくは油性に変える |

| 底部にビビリがある | 剛性が弱い | ホルダーからの突出長さを短くする |

| 底部で切削抵抗が大きくなる | リーマクランプ、被削材クランプを確認する ホルダーからの突出長さを短くする 回転数を下げる 底部の取り代を小さくする |

|

| 短いピッチの白濁面 | 切り屑を巻き込んでいる | 切削油を濃くする、もしくは油性に変える 切れ刃の溶着アルミを除去する |

| リターンマークが目立つ | 下穴の位置ずれが大きい 切削力の偏りがある |

進入時の送り速度を下げる 粗加工後 被削材が動いていないかを確認する 下穴ドリルと同じ工程でリーマ仕上げする リーマ回転軸が送り方向に一致しているか確認する |

| 穴全体が黒っぽくなる | 外周部の切削抵抗が大きく焼けが発生している | 切削油を濃くする、もしくは油性に変える 回転数を下げる 取り代を小さくする |

ダイヤモンドドレッサのトラブルシューティング

スクロールで表全体をご覧いただけます。

| 現 象 | 考えられる要因 | 対 策 |

|---|---|---|

| ドレッシング音が高い | ドレッシング抵抗が高い | ドレッサの切り込み速度を遅くする 砥石とドレッサの相対速度を上げる

|

| ドレッサ駆動装置不具合 | スピンドルの振れを確認する ベアリングが緩んでいないか確認する |

|

| ビビリの発生 | 研削盤、駆動装置の振動 | 砥石のバランスを調整 ドレッサの振れを確認 |

| 研削焼けの発生 | 砥石の切れ味が悪い | ドレス量を増やす ドレスアウト時間を短くする |

| 砥石仕様が不適当 | 砥石の結合度を軟らかくする | |

| 研削液供給量不足 | 供給量を増やす 供給位置を確認する |

|

| 表面粗さが粗い | ドレッシング条件が不適等 | 相対周速度を上げる ドレスアウト時間を長くする |

| ドレッサの振れがが大きい | 振れを確認し調整する | |

| 研削液の劣化 | 研削液を交換する |

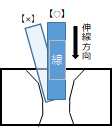

ダイヤモンドダイスのトラブルシューティング

スクロールで表全体をご覧いただけます。

| 現 象 | 考えられる要因 | 対 策 |

|---|---|---|

| 伸線後の線肌不良(ギラ含む) ※ギラ:目視検査で線肌がギラギラした現象 |

潤滑不良による焼付き | 形状仕様変更(ベル~アプローチ角度 調整 等) |

| ダイス内部の研磨面不良による線への転写 | 原石の変更(現行品がSDならばADに変更、または粒径の変更) | |

| リダクション~ベアリング部の角立ちによる線削れ | 角取り加工仕様に変更 | |

| 線癖 | ダイス形状の非対称 | 要調査 |

入線角度不良

|

ケース外周を基準として、穴への同軸がズレた場合はケース修正要 | |

| 断線 | ベアリング部「過長」 | 形状仕様変更(ベアリング長さ 調整) |

| 減面率「高」 | 形状仕様変更(リダクション角度 若しくは リダクション長さ 調整) | |

| 摩耗「大」による引抜力「大」 | 要相談 | |

| 伸線後の線径「小」 | ベアリング部「過長」 | 形状仕様変更(ベアリング長さ 調整) |

| リダクション角度「過大」 | 形状仕様変更(リダクション角度 調整) | |

| 短寿命 | ダイス孔径に対して線材の同軸ズレ | 要相談 |

| 潤滑不良による熱異常 | 形状仕様変更(ベル~アプローチ角度 調整) |